സംയുക്ത വളം ഉൽപാദന ലൈനിൽ ഞങ്ങൾക്ക് പൂർണ്ണ പരിചയമുണ്ട്.ഉൽപ്പാദന പ്രക്രിയയിലെ ഓരോ പ്രോസസ് ലിങ്കിലും ഞങ്ങൾ ശ്രദ്ധ കേന്ദ്രീകരിക്കുക മാത്രമല്ല, ഓരോ മുഴുവൻ പ്രൊഡക്ഷൻ ലൈനിൻ്റെയും പ്രോസസ്സ് വിശദാംശങ്ങൾ എല്ലായ്പ്പോഴും മനസ്സിലാക്കുകയും സുഗമമായി ഇൻ്റർലിങ്കിംഗ് നേടുകയും ചെയ്യുന്നു.ഉപഭോക്താക്കളുടെ യഥാർത്ഥ ആവശ്യങ്ങൾക്കനുസരിച്ച് ഞങ്ങൾ കസ്റ്റമൈസ്ഡ് പ്രൊഡക്ഷൻ ലൈൻ സൊല്യൂഷനുകൾ നൽകുന്നു.

യുഷെങ് ഹെവി ഇൻഡസ്ട്രീസുമായുള്ള നിങ്ങളുടെ സഹകരണത്തിൻ്റെ പ്രധാന നേട്ടങ്ങളിലൊന്നാണ് സമ്പൂർണ്ണ ഉൽപ്പാദന പ്രക്രിയ.ഡ്രം ഗ്രാനുലേഷൻ പ്രൊഡക്ഷൻ ലൈനുകളുടെ ഒരു സമ്പൂർണ്ണ സെറ്റ് പ്രോസസ് ഡിസൈനും നിർമ്മാണവും ഞങ്ങൾ നൽകുന്നു.

നൈട്രജൻ, ഫോസ്ഫറസ്, പൊട്ടാസ്യം എന്നിവ അടങ്ങിയ സംയുക്ത വളമാണ് സങ്കീർണ്ണ വളം, ഇത് ഒരു രാസവളത്തിൻ്റെ ഒരു നിശ്ചിത അനുപാതത്തിൽ കലർത്തി രാസപ്രവർത്തനങ്ങളിലൂടെ സമന്വയിപ്പിക്കുന്നു.പോഷകങ്ങളുടെ ഉള്ളടക്കം ഏകീകൃതവും കണങ്ങളുടെ വലുപ്പവും ഒന്നുതന്നെയാണ്.സംയുക്ത വളം ഉൽപ്പാദന ലൈനിന് വിവിധ സംയുക്ത വളങ്ങളുടെ അസംസ്കൃത വസ്തുക്കളുടെ ഗ്രാനുലേഷനുമായി വിപുലമായ പൊരുത്തപ്പെടുത്തൽ ഉണ്ട്.

ഏകീകൃത ഗ്രാനുലേഷൻ, തിളക്കമുള്ള നിറം, സ്ഥിരതയുള്ള ഗുണനിലവാരം, വിളകൾക്ക് ആഗിരണം ചെയ്യാൻ എളുപ്പമുള്ള പിരിച്ചുവിടൽ എന്നിവയുടെ സവിശേഷതകൾ സംയുക്ത വളത്തിന് ഉണ്ട്.പ്രത്യേകിച്ച്, വിത്ത് വളം വളർത്തുന്നത് താരതമ്യേന സുരക്ഷിതമാണ്.എല്ലാത്തരം മണ്ണിനും ഗോതമ്പിനും, ധാന്യം, തണ്ണിമത്തൻ, പഴങ്ങൾ, നിലക്കടല, പച്ചക്കറികൾ, ബീൻസ്, പൂക്കൾ, ഫലവൃക്ഷങ്ങൾ, മറ്റ് വിളകൾ എന്നിവയ്ക്ക് അനുയോജ്യം.അടിസ്ഥാന വളം, വളം, വളം വേട്ട, വളം, ജലസേചനം എന്നിവയ്ക്ക് അനുയോജ്യമാണ്.

യൂറിയ, അമോണിയം ക്ലോറൈഡ്, അമോണിയം സൾഫേറ്റ്, ലിക്വിഡ് അമോണിയ, അമോണിയം മോണോഫോസ്ഫേറ്റ്, ഡയമോണിയം ഫോസ്ഫേറ്റ്, പൊട്ടാസ്യം ക്ലോറൈഡ്, പൊട്ടാസ്യം സൾഫേറ്റ്, ചില കളിമണ്ണുകളും മറ്റ് ഫില്ലറുകളും ഉൾപ്പെടെയുള്ള സംയുക്ത രാസവള നിർമ്മാണത്തിനുള്ള അസംസ്കൃത വസ്തുക്കളിൽ ഉൾപ്പെടുന്നു.മണ്ണിൻ്റെ ആവശ്യങ്ങൾക്കനുസരിച്ച് വിവിധ ജൈവ വസ്തുക്കൾ ചേർക്കുന്നു:

1. മൃഗ വിസർജ്ജനം: കോഴി, പന്നിയുടെ ചാണകം, ആട്ടിൻ കാഷ്ഠം, കന്നുകാലി പാട്ട്, കുതിര വളം, മുയൽ വളം മുതലായവ.

2, വ്യാവസായിക മാലിന്യങ്ങൾ: മുന്തിരി, വിനാഗിരി സ്ലാഗ്, മരച്ചീനി അവശിഷ്ടങ്ങൾ, പഞ്ചസാര അവശിഷ്ടങ്ങൾ, ബയോഗ്യാസ് മാലിന്യങ്ങൾ, രോമങ്ങളുടെ അവശിഷ്ടങ്ങൾ മുതലായവ.

3. കാർഷിക മാലിന്യങ്ങൾ: വിള വൈക്കോൽ, സോയാബീൻ മാവ്, പരുത്തിക്കുരു പൊടി മുതലായവ.

4. ഗാർഹിക മാലിന്യങ്ങൾ: അടുക്കള മാലിന്യം

5, ചെളി: നഗര ചെളി, നദി ചെളി, ഫിൽട്ടർ ചെളി മുതലായവ.

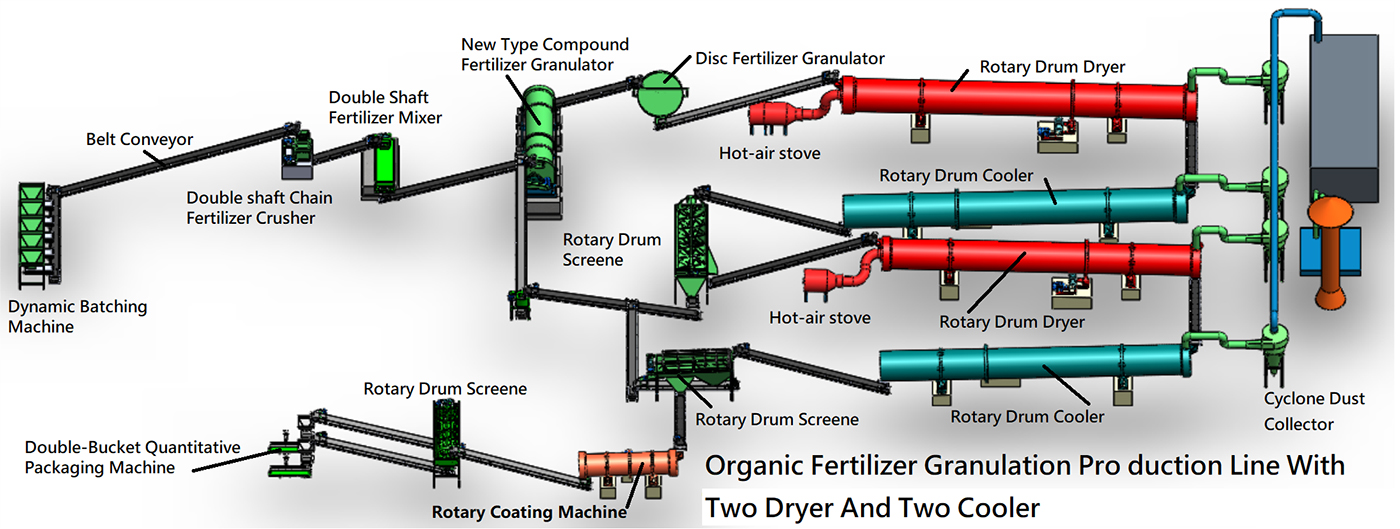

സംയുക്ത വളം ഉൽപ്പാദന നിരയിൽ ഡൈനാമിക് ചേരുവകൾ, രണ്ട്-ആക്സിസ് ബ്ലെൻഡർ, ഒരു പുതിയ സംയുക്ത വളം ഗ്രാനുലേറ്റർ, ഒരു വെർട്ടിക്കൽ ചെയിൻ ക്രഷർ, ഒരു ഡ്രം ഡ്രൈയിംഗ് കൂളർ, ഒരു ഡ്രം സീവ് മെഷീൻ, ഒരു കോട്ടിംഗ് മെഷീൻ, ഒരു ഡസ്റ്റ് കളക്ടർ, ഒരു ഓട്ടോമാറ്റിക് പാക്കേജിംഗ് എന്നിവ സജ്ജീകരിച്ചിരിക്കുന്നു. യന്ത്രവും മറ്റ് സഹായ ഉപകരണങ്ങളും.

വളം ഉൽപ്പാദന ലൈൻ ഉപകരണങ്ങളുടെ ഒരു പ്രൊഫഷണൽ നിർമ്മാതാവ് എന്ന നിലയിൽ, ഞങ്ങൾ ഉപഭോക്താക്കൾക്ക് പ്രതിവർഷം 10,000 ടൺ മുതൽ പ്രതിവർഷം 200,000 ടൺ വരെ ഉൽപ്പാദന ലൈനുകൾ നൽകുന്നു.

1. നൂതന ഡ്രം ഗ്രാനുലേഷൻ മെഷീനിൽ ഗ്രാനുലേഷൻ നിരക്ക് 70% വരെ ഉയർന്നതാണ്.

2. പ്രധാന ഘടകങ്ങൾ ധരിക്കുന്നത്-പ്രതിരോധശേഷിയുള്ളതും നാശത്തെ പ്രതിരോധിക്കുന്നതുമായ വസ്തുക്കൾ സ്വീകരിക്കുന്നു, ഉപകരണങ്ങൾക്ക് ഒരു നീണ്ട സേവന ജീവിതമുണ്ട്.

3. റോട്ടറി ഡ്രം ഗ്രാനുലേറ്റർ സിലിക്കൺ അല്ലെങ്കിൽ സ്റ്റെയിൻലെസ് സ്റ്റീൽ പ്ലേറ്റുകൾ കൊണ്ട് നിരത്തിയിരിക്കുന്നു, കൂടാതെ മെറ്റീരിയൽ മെഷീൻ്റെ ആന്തരിക ഭിത്തിയിൽ പറ്റിനിൽക്കാൻ എളുപ്പമല്ല.

4. സുസ്ഥിരമായ പ്രവർത്തനം, സൗകര്യപ്രദമായ അറ്റകുറ്റപ്പണി, ഉയർന്ന ദക്ഷത, കുറഞ്ഞ ഊർജ്ജ ഉപഭോഗം.

5. തുടർച്ചയായ ഉൽപ്പാദനം നേടുന്നതിന് മുഴുവൻ പ്രൊഡക്ഷൻ ലൈനും ബന്ധിപ്പിക്കുന്നതിന് ഒരു ബെൽറ്റ് കൺവെയർ ഉപയോഗിക്കുക.

6. പരിസ്ഥിതി സംരക്ഷണത്തിനായി വാൽ വാതകം ചികിത്സിക്കാൻ രണ്ട് സെറ്റ് പൊടി നീക്കം ചേമ്പറുകൾ ഉപയോഗിക്കുക.

7. രണ്ട് അരിപ്പകളുടെ തൊഴിൽ വിഭജനം കണികയുടെ വലിപ്പം ഏകതാനമാണെന്നും ഗുണനിലവാരം യോഗ്യമാണെന്നും ഉറപ്പാക്കുന്നു.

8. യൂണിഫോം മിക്സിംഗ്, ഡ്രൈയിംഗ്, കൂളിംഗ്, കോട്ടിംഗ്, മറ്റ് പ്രക്രിയകൾ എന്നിവ പൂർത്തിയായ ഉൽപ്പന്നത്തെ ഗുണനിലവാരത്തിൽ മികച്ചതാക്കുന്നു.

സംയുക്ത വളം ഉൽപ്പാദന ലൈനിൻ്റെ പ്രക്രിയയുടെ ഒഴുക്ക്: അസംസ്കൃത വസ്തുക്കൾ ചേരുവകൾ → അസംസ്കൃത വസ്തുക്കൾ മിശ്രിതം → ഗ്രാനുലേഷൻ → ഉണക്കൽ → തണുപ്പിക്കൽ → പൂർത്തിയായ ഉൽപ്പന്ന സ്ക്രീനിംഗ് → പ്ലാസ്റ്റിക് കണികാ വിഘടനം → കോട്ടിംഗ് → പൂർത്തിയായ ഉൽപ്പന്ന പാക്കേജിംഗ് → സംഭരണം.ശ്രദ്ധിക്കുക: ഈ പ്രൊഡക്ഷൻ ലൈൻ റഫറൻസിനായി മാത്രമാണ്.

അസംസ്കൃത വസ്തുക്കൾ:

വിപണി ആവശ്യകതയും പ്രാദേശിക മണ്ണ് നിർണയ ഫലങ്ങളും അനുസരിച്ച്, യൂറിയ, അമോണിയം നൈട്രേറ്റ്, അമോണിയം ക്ലോറൈഡ്, അമോണിയം തയോഫോസ്ഫേറ്റ്, അമോണിയം ഫോസ്ഫേറ്റ്, ഡയമോണിയം ഫോസ്ഫേറ്റ്, കനത്ത കാൽസ്യം, പൊട്ടാസ്യം ക്ലോറൈഡ് (പൊട്ടാസ്യം സൾഫേറ്റ്), മറ്റ് അസംസ്കൃത വസ്തുക്കൾ എന്നിവ ഒരു നിശ്ചിത അനുപാതത്തിൽ വിതരണം ചെയ്യുന്നു.അഡിറ്റീവുകൾ, ട്രെയ്സ് ഘടകങ്ങൾ മുതലായവ ബെൽറ്റ് സ്കെയിലുകൾ വഴി ഒരു നിശ്ചിത അനുപാതത്തിൽ ചേരുവകളായി ഉപയോഗിക്കുന്നു.ഫോർമുല അനുപാതം അനുസരിച്ച്, എല്ലാ അസംസ്കൃത വസ്തുക്കളുടെ ചേരുവകളും ബെൽറ്റുകളിൽ നിന്ന് മിക്സറുകളിലേക്ക് തുല്യമായി ഒഴുകുന്നു, ഈ പ്രക്രിയയെ പ്രീമിക്സുകൾ എന്ന് വിളിക്കുന്നു.ഇത് ഫോർമുലേഷൻ്റെ കൃത്യത ഉറപ്പാക്കുകയും കാര്യക്ഷമമായ തുടർച്ചയായ ചേരുവകൾ നേടുകയും ചെയ്യുന്നു.

1. മിക്സ്:

തയ്യാറാക്കിയ അസംസ്കൃത വസ്തുക്കൾ പൂർണ്ണമായും കലർത്തി തുല്യമായി ഇളക്കി, ഉയർന്ന ദക്ഷതയ്ക്കും ഉയർന്ന ഗുണമേന്മയുള്ള ഗ്രാനുലാർ വളത്തിനും അടിത്തറയിടുന്നു.ഒരു തിരശ്ചീന മിക്സർ അല്ലെങ്കിൽ ഡിസ്ക് മിക്സർ യൂണിഫോം മിക്സിംഗിനും ഇളക്കലിനും ഉപയോഗിക്കാം.

2. ഗ്രാനുലേഷൻ:

തുല്യമായി കലർത്തി ചതച്ചതിന് ശേഷമുള്ള മെറ്റീരിയൽ ബെൽറ്റ് കൺവെയറിൽ നിന്ന് പുതിയ സംയുക്ത വളം ഗ്രാനുലേറ്ററിലേക്ക് കൊണ്ടുപോകുന്നു.ഡ്രമ്മിൻ്റെ തുടർച്ചയായ ഭ്രമണത്തോടെ, മെറ്റീരിയൽ ഒരു നിശ്ചിത പാതയിലൂടെ ഒരു റോളിംഗ് ചലനം ഉണ്ടാക്കുന്നു.ഉൽപ്പാദിപ്പിക്കുന്ന എക്സ്ട്രൂഷൻ മർദ്ദത്തിന് കീഴിൽ, മെറ്റീരിയൽ ചെറിയ കണങ്ങളായി വീണ്ടും ഒന്നിച്ച് ചുറ്റുമുള്ള പൊടിയിൽ ഘടിപ്പിച്ച് ക്രമേണ ഒരു യോഗ്യതയുള്ള ഗോളാകൃതി ഉണ്ടാക്കുന്നു.തരികൾ.

3. ഉണങ്ങിയ തരികൾ:

കണിക ഈർപ്പത്തിൻ്റെ ആവശ്യകതകൾ നിറവേറ്റുന്നതിന് മുമ്പ് ഗ്രാനുലേഷൻ മെറ്റീരിയൽ ഉണക്കേണ്ടതുണ്ട്.ഡ്രയർ കറങ്ങുമ്പോൾ, ആന്തരിക ലിഫ്റ്റിംഗ് പ്ലേറ്റ് തുടർച്ചയായി മോൾഡിംഗ് കണങ്ങളെ ഉയർത്തുകയും എറിയുകയും ചെയ്യുന്നു, അങ്ങനെ മെറ്റീരിയൽ ചൂടുള്ള വായുവുമായി പൂർണ്ണമായും സമ്പർക്കം പുലർത്തുകയും ഈർപ്പം നീക്കം ചെയ്യുകയും ചെയ്യുന്നു, അങ്ങനെ ഏകീകൃത ഉണക്കൽ ലക്ഷ്യം കൈവരിക്കും.കേന്ദ്രീകൃതമായി എക്സ്ഹോസ്റ്റ് വാതകങ്ങൾ പുറന്തള്ളുന്നതിനും ഊർജം ലാഭിക്കുന്നതിനും ഉപഭോഗം കുറയ്ക്കുന്നതിനുമായി ഇത് ഒരു സ്വതന്ത്ര വായു ശുദ്ധീകരണ സംവിധാനം സ്വീകരിക്കുന്നു.

4. ഗ്രാനുൾ കൂളിംഗ്:

മെറ്റീരിയൽ കണികകൾ ഉണങ്ങിയ ശേഷം, തണുപ്പിക്കുന്നതിനായി അവ തണുപ്പിലേക്ക് അയയ്ക്കേണ്ടതുണ്ട്.കൂളർ ഡ്രയറിലേക്ക് ഒരു ബെൽറ്റ് കൺവെയർ വഴി ബന്ധിപ്പിച്ചിരിക്കുന്നു.ശീതീകരണത്തിന് പൊടി നീക്കം ചെയ്യാനും തണുപ്പിക്കൽ കാര്യക്ഷമതയും താപ ഊർജ്ജ ഉപയോഗവും മെച്ചപ്പെടുത്താനും കണങ്ങളിൽ നിന്ന് ഈർപ്പം നീക്കം ചെയ്യാനും കഴിയും.

5. സ്ക്രീനിംഗ്:

മെറ്റീരിയൽ കണങ്ങൾ തണുപ്പിച്ച ശേഷം, എല്ലാ നല്ലതും വലുതുമായ കണങ്ങൾ ഒരു റോളർ അരിപ്പയിലൂടെ പരിശോധിക്കുന്നു.ബെൽറ്റ് കൺവെയറിൽ നിന്ന് ബ്ലെൻഡറിലേക്ക് അരിച്ചെടുത്ത യോഗ്യതയില്ലാത്ത ഉൽപ്പന്നങ്ങൾ വീണ്ടും അസംസ്കൃത വസ്തുക്കൾ ഉപയോഗിച്ച് ഇളക്കി ഗ്രാനലേറ്റ് ചെയ്യുന്നു.പൂർത്തിയായ ഉൽപ്പന്നം സംയുക്ത വളം പൂശുന്ന യന്ത്രത്തിലേക്ക് കൊണ്ടുപോകും.

6. മെനിംഗ്:

കണികകളുടെ ഷെൽഫ് ആയുസ്സ് ഫലപ്രദമായി മെച്ചപ്പെടുത്തുന്നതിനും കണങ്ങളെ സുഗമമാക്കുന്നതിനും അർദ്ധ-പൂർത്തിയായ കണങ്ങളുടെ ഉപരിതലത്തിൽ ഒരു ഏകീകൃത സംരക്ഷിത ഫിലിം പ്രയോഗിക്കുന്നതിനാണ് ഇത് പ്രധാനമായും ഉപയോഗിക്കുന്നത്.പൂശിയതിനുശേഷം, മുഴുവൻ ഉൽപാദന പ്രക്രിയയിലെയും അവസാന ലിങ്കാണ് - പാക്കേജിംഗ്.

7. പാക്കേജിംഗ്:

ഈ പ്രക്രിയ ഒരു ഓട്ടോമാറ്റിക് ക്വാണ്ടിറ്റേറ്റീവ് പാക്കേജിംഗ് മെഷീൻ സ്വീകരിക്കുന്നു.യന്ത്രം ഒരു ഓട്ടോമാറ്റിക് വെയിംഗ് മെഷീൻ, ഒരു കൺവെയർ സിസ്റ്റം, ഒരു സീലിംഗ് മെഷീൻ മുതലായവ ഉൾക്കൊള്ളുന്നു. ഉപഭോക്തൃ ആവശ്യങ്ങൾക്കനുസരിച്ച് നിങ്ങൾക്ക് ഹോപ്പറുകൾ ക്രമീകരിക്കാനും കഴിയും.ജൈവ വളം, സംയുക്ത വളം തുടങ്ങിയ ബൾക്ക് മെറ്റീരിയലുകളുടെ അളവ് പാക്കേജിംഗ് ഇതിന് തിരിച്ചറിയാൻ കഴിയും.